Introduction

On me demande rarement de calculer la disponibilité opérationnelle.

Chaque fois que je décroche le téléphone pour parler à un nouveau prospect, la même question revient inlassablement : « Pouvez-vous nous aider à calculer notre TRS ? » Derrière cette demande apparemment simple se cache une véritable méconnaissance de ce qu’est réellement le TRS et de ce qu’il représente pour l’efficacité de leur production.

Mettre à disposition d’un chef d’atelier un TRS brut, sans explication, risque d’entraîner de l’inquiétude. Submergé par des chiffres qui ne lui parlent pas, cet indicateur ne lui permettra pas de comprendre pourquoi sa ligne de production ne tourne pas à plein régime. Et il risque de prendre les mauvaises décisions.

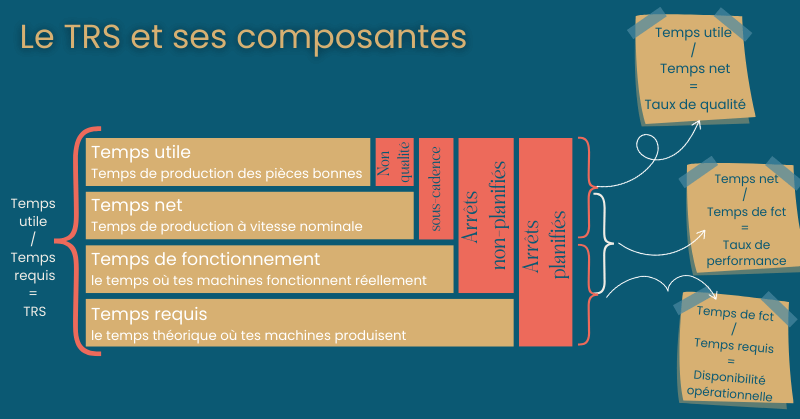

Car le TRS cache en réalité trois sous-indicateurs essentiels : la disponibilité opérationnelle, le taux de performance et le taux de qualité.

Aujourd’hui, je veux lever le voile sur ce mystère. Nous allons voir ensemble ce qu’est exactement le TRS, ce qu’il cache et comment, en le comprenant bien, il est possible d’identifier les indicateurs dont tu as réellement besoin. Nous nous plongerons ensuite dans la collecte des données nécessaires pour calculer précisément la disponibilité opérationnelle. Enfin, une fois que tu auras maîtrisé le processus manuel et que tu sauras quelles données utiliser, nous verrons comment automatiser ce calcul grâce à des capteurs et des logiciels.

Avant de plonger dans la technologie, il est crucial de bien comprendre les bases. Cette compréhension est la clé pour optimiser tes machines et, par conséquent, toute ta production.

Et tu pourras rendre disponible la bonne donnée, au bon endroit, au bon moment.

Trêve de bavardage, on plonge dans le vif du sujet !

Etape 1 : Comprendre le TRS pour bien calculer la disponibilité opérationnelle

Qu'est-ce que le TRS (Taux de Rendement Synthétique) ?

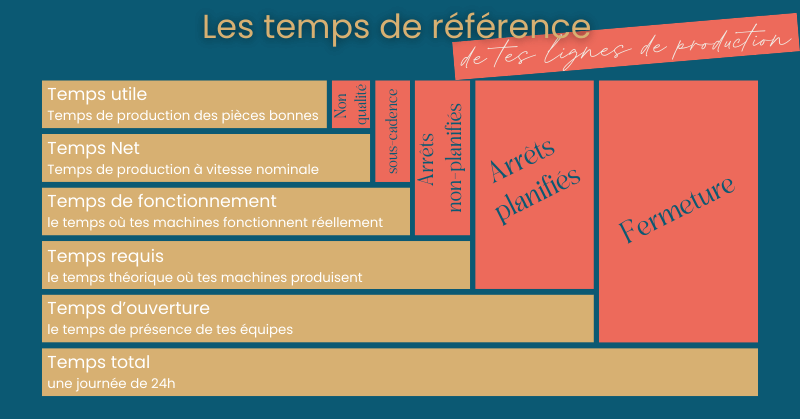

Le Taux de Rendement Synthétique (TRS), également appelé Overall Equipment Effectiveness (OEE) en anglais, est un indicateur clé de performance utilisé pour évaluer l’efficacité des équipements de production. Selon la norme NF E60-182, le TRS est défini comme le rapport du temps utile sur le temps requis.

Mais en clair, ça veut dire quoi ?

De manière plus concrète, imaginons une machine qui produit des écrous. Le TRS te dit à quel point ta machine à écrous est efficace en regardant trois aspects :

- Est-ce que ta machine fonctionne tout le temps ou est-ce qu’elle s’arrête souvent ? (C’est la disponibilité opérationnelle).

- Quand elle fonctionne, est-ce qu’elle fabrique les écrous à la vitesse prévue ? (C’est le taux de performance).

- Les écrous qu’elle fabrique, sont-ils tous en bon état, de la bonne taille ? (C’est le taux de qualité).

Si ta machine marche tout le temps, fabrique les écrous à la vitesse prévue, et qu’ils sont tous parfaits, alors elle a un TRS de 100%. Mais si elle s’arrête souvent, marche lentement, ou fabrique des écrous cassés, trop gros ou trop petits (entre autres) alors son TRS sera plus bas.

L'intérêt du TRS pour l'efficacité globale

Le TRS est un outil précieux pour toute entreprise de production car il permet de mesurer objectivement l’efficacité des équipements, et ce pour trois raisons principales :

Mesure objective de l’efficacité : Le TRS offre une mesure objective et quantifiable de l’efficacité des équipements. Cela permet de comparer les performances entre différentes machines, équipes, ou même usines, et de suivre les progrès dans le temps.

Aide à la prise de décision : En comprenant exactement où et pourquoi les pertes d’efficacité se produisent, les gestionnaires peuvent prendre des décisions éclairées pour améliorer les processus. Par exemple, si le taux de qualité est faible, il peut être nécessaire de revoir les processus de fabrication ou d’investir dans une meilleure formation des opérateurs.

Amélioration continue : Le TRS encourage une culture d’amélioration continue. En suivant régulièrement cet indicateur, les équipes de production peuvent mettre en place des actions correctives et préventives pour constamment améliorer l’efficacité de leurs équipements.

En somme, le TRS est un indicateur essentiel pour toute entreprise souhaitant optimiser ses processus de production et maximiser son efficacité opérationnelle.

Pourtant, il n’a souvent rien à faire au niveau du pilotage des lignes de production, car sans le découper en ses trois sous-indicateurs, il est difficile de prendre les bonnes décisions de pilotage.

Les trois sous-indicateurs du TRS

Définition des trois sous-indicateurs

Pour bien comprendre le TRS et son utilité, il est essentiel de se pencher sur ses trois sous-indicateurs : la disponibilité opérationnelle, le taux de performance et le taux de qualité.

Taux de qualité :

- Définition : Le taux de qualité mesure le pourcentage de produits conformes par rapport au nombre total de produits fabriqués. La formule est : Nombre de pièces bonnes / Nombre total de pièces produites.

- Exemple : Si une machine produit 500 pièces, dont 450 sont conformes, le taux de qualité sera de 90%.

- À noter : C’est la composante la plus facile à calculer car il est très facile de le faire manuellement. Il suffit de compter les pièces bonnes et mauvaises. À condition que l’on trace cette information, évidemment !

Taux de performance :

- Définition : Le taux de performance mesure la vitesse à laquelle une machine produit par rapport à sa vitesse nominale. La formule est : Nombre de pièces produites / (Cadence nominale * Temps de fonctionnement).

- Exemple : Si une machine produit 400 pièces en 4 heures, alors que sa cadence nominale est de 100 pièces par heure, le taux de performance est de 100%.

- À noter : C’est la seule composante qui peut être supérieure à 100%, car les sur-régimes existent ! Tu comprends maintenant pourquoi mélanger ces indicateurs est risqué ?

Disponibilité opérationnelle :

- Définition : La disponibilité opérationnelle mesure le pourcentage de temps où une machine est réellement en fonctionnement par rapport au temps total prévu pour la production. La formule est la suivante : (Temps Requis – Arrêts Non Planifiés) / Temps Requis.

- Exemple : Si une machine est censée fonctionner pendant 8 heures mais s’arrête pendant 1 heure pour des réparations imprévues, sa disponibilité opérationnelle sera de 87,5%.

- À noter : Calculer la disponibilité opérationnelle est la partie la plus complexe du TRS car la qualification des arrêts est un sujet complexe, et c’est pour cela qu’elle fait l’objet de cet article.

L'importance de calculer la disponibilité opérationnelle

Nous choisissons de nous focaliser sur comment calculer la disponibilité opérationnelle car c’est la partie la plus complexe du TRS. La difficulté réside principalement dans la définition et la mesure des arrêts non planifiés. Tous les arrêts ne sont pas égaux : certains peuvent être dus à des pannes mécaniques, d’autres à des changements de lots, ou encore à des interruptions de l’alimentation. Pour obtenir une mesure de la disponibilité opérationnelle réellement fiable, il est essentiel de bien identifier et catégoriser ces arrêts.

Une mauvaise évaluation de la disponibilité opérationnelle peut entraîner des décisions erronées, comme la sous-utilisation de machines pourtant performantes ou l’ignorance de problèmes réels affectant la production. En nous concentrant sur cet indicateur, nous cherchons à fournir des outils et des méthodes pour une évaluation précise et utile, permettant ainsi de maximiser l’efficacité opérationnelle et la prise de décisions éclairées.

Focus sur comment calculer la disponibilité opérationnelle

Les types d'arrêts non-planifiés

Calculer la disponibilité opérationnelle est essentiel non seulement pour évaluer l’état de santé de la machine, mais aussi pour détecter des dysfonctionnements dans l’ensemble du processus de production. Les temps d’arrêt peuvent être causés par des facteurs internes à la machine (comme des pannes mécaniques) ou des facteurs externes (comme des interruptions de l’alimentation ou des erreurs humaines). Ainsi, en analysant la disponibilité opérationnelle, on obtient une vision globale du bon fonctionnement ou des anomalies dans le processus de production.

Par exemple, si une machine montre des arrêts fréquents, cela peut indiquer aussi bien une pièce défectueuse (qui nécessitera la planification d’une intervention de maintenance) qu’un manque de matière première (qui nécessite plutôt d’améliorer les processus). Pouvoir différencier ces causes d’arrêts est donc capital pour améliorer la disponibilité de sa machine.

L'interférence des arrêts planifiés pour calculer la disponibilité opérationnelle

Cependant, pour que cet indicateur soit fiable et exploitable, il est essentiel de bien différencier les temps d’arrêt planifiés des arrêts non planifiés. Les temps d’arrêt planifiés, tels que les maintenances préventives ou les changements de configuration, sont des périodes où la machine est intentionnellement arrêtée pour des raisons spécifiques et contrôlées. Ces arrêts doivent être exclus du calcul de la disponibilité opérationnelle pour ne pas fausser les résultats.

Si les arrêts planifiés sont incorrectement inclus dans les arrêts non planifiés, cela peut induire en erreur les opérateurs. Par exemple, un opérateur qui voit un taux élevé d’arrêts non planifiés (en réalité, des arrêts planifiés inclus par erreur) pourrait penser qu’il y a un problème majeur à résoudre, alors que ces arrêts sont en réalité sous contrôle et nécessaires pour le bon fonctionnement global. Cela pourrait mener à des décisions erronées, telles que l’arrêt de la production pour des inspections inutiles ou des demandes de maintenance non justifiées.

Les arrêts planifiés sont généralement imposés par la direction ou la planification stratégique et doivent être suivis et optimisés à ce niveau. Les opérateurs, quant à eux, devraient se concentrer sur la minimisation des arrêts non planifiés, sur lesquels ils ont un contrôle direct. Pour cela, il est important de séparer les deux types d’arrêts et de suivre des indicateurs distincts.

Classification des arrêts : niveau expert

Quand on commence à avoir de l’expérience avec le calcul de la disponibilité opérationnelle, on peut diviser les arrêts planifiés en deux catégories :

- La durée planifiée en arrêt planifié

- La durée excédentaire en arrêt non planifié

Ainsi, la première partie sera intégrée dans les indicateurs des équipes de planification, qui essaieront de réduire ces temps d’arrêt en optimisant l’ordonnancement.

Quant à la seconde, elle sera prise en compte dans la disponibilité opérationnelle avec un code d’arrêt spécifique. Les opérateurs devront alors améliorer leur temps d’intervention ou de changement d’outils, ou signaler une mauvaise évaluation du temps nécessaire au changement, le cas échéant.

On peut même envisager des temps d’arrêt négatifs qui viendront impacter positivement la disponibilité opérationnelle lorsque les équipes surperforment.

En conclusion, la disponibilité opérationnelle est un outil puissant pour détecter les dysfonctionnements dans le processus de production. Cependant, pour qu’elle soit utile et fiable, il est essentiel de bien différencier les arrêts planifiés et non planifiés, permettant ainsi aux opérateurs de prendre des décisions éclairées et efficaces. C’est cette collecte de données que nous allons explorer à présent pour ne laisser aucune place au hasard quand on veut calculer la disponibilité opérationnelle.

Etape 2 : Collecter les données pour calculer la disponibilité opérationnelle

Identification des données nécessaires pour calculer la disponibilité opérationnelle

Comme nous l’avons vu dans la première partie, pour calculer la disponibilité opérationnelle de manière précise et fiable, il est essentiel de connaître le temps d’ouverture des machines et de bien différencier les arrêts planifiés des arrêts non planifiés.

Connaître le temps d'ouverture pour calculer la disponibilité opérationnelle

Le temps d’ouverture représente la période pendant laquelle une machine est censée fonctionner. Il est indispensable de définir clairement ce temps pour avoir une base de référence fiable pour le calcul de la disponibilité opérationnelle. Cela peut être obtenu grâce à la gestion d’un calendrier d’équipe.

Gérer un calendrier des arrêts planifiés pour calculer la disponibilité opérationnelle

Comme nous l’avons déjà vu, le temps de référence pour calculer la disponibilité opérationnelle est le temps d’ouverture, auquel on retire les arrêts planifiés. Il est très facile à obtenir si on dispose d’un calendrier des arrêts planifiés. Ce calendrier doit inclure toutes les maintenances préventives, les nettoyages, les changements de configuration, et autres arrêts programmés. En ayant cette information à portée de main, il devient facile d’exclure ces arrêts du calcul de la disponibilité opérationnelle, évitant ainsi toute ambiguïté.

En l’absence de ce calendrier, il reposera sur l’opérateur de séparer les types d’arrêts.

Identification des arrêts par cause pour calculer la disponibilité opérationnelle

Lorsque les arrêts ne sont pas prévus, il est essentiel de pouvoir les identifier rapidement et précisément. Pour cela, chaque cause d’arrêt doit être clairement définie et catégorisée comme étant soit un arrêt planifié, soit un arrêt non planifié. Voici comment procéder :

Définir les causes d’arrêt : Créez une liste exhaustive des causes possibles d’arrêt. Chaque cause doit être spécifique et claire, par exemple : panne mécanique, changement d’outil, absence de matières premières, etc.

Catégoriser les arrêts : Associez chaque cause d’arrêt à une catégorie : arrêt planifié ou arrêt non planifié. Cela permettra de déterminer rapidement si un arrêt doit être inclus ou exclu du calcul de la disponibilité opérationnelle.

Méthodes de collecte des données pour calculer la disponibilité opérationnelle : manuelles vs. automatisées

Collecte manuelle des données

Avantages

- Faible coût initial : La collecte manuelle des données ne nécessite pas d’investissement important en matériel ou en logiciels coûteux. Elle peut être mise en place rapidement avec des ressources limitées.

- Flexibilité : Les opérateurs peuvent ajuster et adapter la méthode de collecte en fonction des besoins spécifiques et des circonstances particulières de la production.

- Simplicité : Le processus de collecte manuelle est généralement simple à comprendre et à mettre en œuvre, surtout dans les environnements où les technologies avancées ne sont pas disponibles.

Inconvénients

- Erreur humaine : La collecte manuelle est sujette aux erreurs humaines, telles que des oublis, des erreurs de transcription ou des biais personnels. Cela peut entraîner des données inexactes et peu fiables.

- Temps et main-d’œuvre : La collecte manuelle demande beaucoup de temps et de main-d’œuvre. Les opérateurs doivent enregistrer les données à la main, ce qui peut être fastidieux et distrayant par rapport à leurs autres tâches.

- Délai dans la mise à jour des données : Les données collectées manuellement ne sont pas mises à jour en temps réel. Il peut y avoir un décalage entre le moment où les données sont collectées et celui où elles sont analysées, ce qui peut retarder la prise de décision.

Collecte automatisée des données

Avantages

- Précision et fiabilité : L’automatisation réduit considérablement les erreurs humaines. Les capteurs et les logiciels enregistrent les données avec une grande précision, garantissant ainsi des informations fiables.

- Gain de temps : Les systèmes automatisés collectent et traitent les données en temps réel, libérant les opérateurs de cette tâche et leur permettant de se concentrer sur d’autres aspects critiques de la production.

- Analyse en temps réel : L’accès immédiat aux données permet de surveiller la disponibilité opérationnelle en temps réel. Cela facilite la prise de décision rapide et l’implémentation immédiate des actions correctives.

Inconvénients

- Investissement initial : La mise en place de systèmes de collecte automatisée nécessite un investissement en matériel, logiciels et formation des employés.

- Complexité technique : Les systèmes automatisés peuvent être complexes à installer et à maintenir. Ils nécessitent des compétences techniques spécifiques pour être gérés efficacement.

- Dépendance à la technologie : Une forte dépendance à la technologie peut poser des problèmes en cas de panne ou de dysfonctionnement des systèmes automatisés. Il est important d’avoir un plan de secours pour ces situations.

Comparaison

La collecte manuelle et la collecte automatisée des données présentent chacune leurs avantages et inconvénients. La méthode choisie dépendra des besoins spécifiques de l’entreprise, des ressources disponibles et des objectifs à atteindre.

Pour les petites entreprises ou celles avec des ressources limitées, la collecte manuelle est tentante. En plus, elle permet de réellement comprendre le mécanisme de calcul des indicateurs avant de passer à l’automatisation.

Cependant, pour les entreprises cherchant à optimiser leur production et à minimiser les erreurs, l’investissement dans des systèmes de collecte automatisée s’avère souvent rentable rapidement.

En fin de compte, l’objectif est de garantir que les données collectées soient précises, fiables et utiles pour prendre des décisions éclairées et améliorer continuellement la disponibilité opérationnelle des machines. La rapidité de mise à jour proposée par l’automatisation est difficilement égalable via une collecte manuelle.

Précision et fréquence des données : Impact sur le calcul de la disponibilité opérationnelle et son analyse

Précision et fréquence des données

La précision et la fréquence des données collectées sont essentielles pour garantir des résultats fiables et une analyse pertinente de la disponibilité opérationnelle. Des données précises permettent de mesurer avec exactitude les temps d’arrêt et de fonctionnement des machines, tandis que des données collectées fréquemment offrent une vision en temps réel de la performance des équipements.

Impact de la précision : Des données inexactes peuvent conduire à une mauvaise évaluation de la disponibilité opérationnelle. Par exemple, des erreurs de transcription ou des omissions dans les rapports manuels peuvent fausser les calculs, entraînant des décisions basées sur des informations erronées. Une mesure précise est essentielle pour identifier les véritables causes des arrêts et mettre en œuvre des actions correctives appropriées.

Impact de la fréquence : La collecte fréquente des données permet de détecter rapidement les problèmes et d’ajuster les opérations en conséquence. Si les données ne sont pas mises à jour régulièrement, les gestionnaires risquent de ne pas avoir une vue d’ensemble des performances actuelles des machines, retardant ainsi la prise de décision et la mise en place de solutions.

Formation des opérateurs et clarté des restitutions

Quel que soit le type de collecte choisi, manuel ou automatisé, la formation des opérateurs et la clarté des restitutions sont essentielles pour garantir la qualité des données.

Formation des opérateurs : Les opérateurs doivent être bien formés pour comprendre l’importance de la précision et de la fréquence des données. Ils doivent savoir comment utiliser les outils de collecte, que ce soit des feuilles de rapport manuelles ou des interfaces numériques, et être capables de classer correctement les arrêts machines. Une formation continue et des mises à jour régulières sur les procédures garantissent une collecte de données fiable.

Clarté des restitutions : Les données collectées doivent être restituées de manière claire et compréhensible. Les rapports doivent être faciles à lire et à interpréter, permettant aux gestionnaires et aux opérateurs de prendre des décisions éclairées. Des tableaux de bord visuels et des graphiques peuvent aider à synthétiser les informations et à identifier rapidement les problèmes.

Etape 3 : Automatiser le calcul de la disponibilité opérationnelle

Présentation des outils et technologies nécessaires pour calculer la disponibilité opérationnelle

Pour automatiser la collecte des données et le calcul de la disponibilité opérationnelle, plusieurs outils et technologies sont nécessaires. L’intégration de ces solutions peut considérablement améliorer la précision et la rapidité de la collecte des données.

Aperçu des outils technologiques pour calculer la disponibilité opérationnelle

Capteurs : Les capteurs sont utilisés pour surveiller en temps réel le fonctionnement des machines. Ils peuvent détecter les arrêts, mesurer les temps de fonctionnement, et collecter diverses autres données de performance. Les capteurs peuvent être installés directement sur les machines pour fournir des informations précises et continues.

Certaines machines sont capables de communiquer nativement et les plus récentes peuvent même qualifier automatiquement certains types d’arrêt dont la machine est à l’origine.Logiciels : Les logiciels de gestion de la production et de maintenance permettent de centraliser et d’analyser les données collectées par les capteurs. Ils offrent des fonctionnalités de reporting, de visualisation des données, et de gestion des alertes. Certains logiciels sont spécialement conçus pour calculer automatiquement la disponibilité opérationnelle et générer des rapports détaillés.

Il est important que ces logiciels permettent d’enrichir les données en provenance des capteurs afin que les opérateurs puissent apporter des précisions supplémentaires (analyse fine des arrêts, par exemple).

Critères de choix des outils en fonction des besoins de l'industrie

Compatibilité : Les outils choisis doivent être compatibles avec les équipements et les systèmes existants de l’entreprise. Il est important de vérifier que les capteurs et les logiciels peuvent s’intégrer sans nécessiter des modifications coûteuses ou des actions manuelles répétitives. On cherche à simplifier et non à complexifier !

Adaptabilité : Les solutions doivent être évolutives pour pouvoir s’adapter aux besoins de l’entreprise. Choisissez des outils qui peuvent être facilement étendus pour couvrir plus de machines ou de lignes de production. Il est normal de ne pas avoir une idée précise de ses besoins au départ. Evitez les solutions trop figées.

Facilité d’utilisation : Les outils doivent être faciles à utiliser et à comprendre par les opérateurs et les gestionnaires. Une interface utilisateur intuitive et des fonctionnalités claires sont essentielles pour garantir une adoption rapide et efficace. L’outil doit être au service des collaborateurs et non l’inverse.

Support et maintenance : Assurez-vous que les fournisseurs offrent un support technique fiable et des services de maintenance. La disponibilité d’une assistance rapide et compétente est essentielle pour résoudre les problèmes et maintenir les systèmes en bon état de fonctionnement. Un système informatique est un système vivant dont on doit assurer la bonne santé.

Étapes pour mettre en place une solution automatisée pour calculer la disponibilité opérationnelle

Analyse des besoins spécifiques de l'entreprise

Avant de choisir et d’implémenter une solution automatisée, il est essentiel de comprendre les besoins spécifiques de l’entreprise. Cela inclut l’identification des machines à surveiller, des types de données à collecter, et des objectifs à atteindre avec l’automatisation.

Sélection et intégration de l'outil automatisé avec les systèmes existants

Une fois les besoins identifiés, sélectionnez les outils et technologies qui répondent le mieux à ces exigences. L’intégration de ces outils avec les systèmes existants doit être planifiée soigneusement pour minimiser les interruptions de production. Cela peut inclure la mise à jour des logiciels de gestion de production ou l’installation de nouveaux capteurs sur les machines.

Formation des équipes pour l'utilisation et l'entretien des nouveaux systèmes

La formation des équipes est cruciale pour assurer le succès de la mise en place des solutions automatisées. Les opérateurs et les gestionnaires doivent comprendre comment utiliser les nouveaux outils, interpréter les données collectées, et effectuer les tâches d’entretien nécessaires. Des sessions de formation régulières et des supports pédagogiques peuvent aider à maintenir un haut niveau de compétence.

Suivi et ajustements pour optimiser la collecte des données

Après l’implémentation initiale, il est important de surveiller les performances des systèmes automatisés et de procéder à des ajustements si nécessaire. Cela peut inclure la calibration des capteurs, la mise à jour des logiciels, ou la modification des processus de collecte des données. Un suivi continu permet d’assurer que les outils automatisés fonctionnent de manière optimale et que les données collectées sont précises et exploitables.

Conclusion

La disponibilité opérationnelle est bien plus qu’un simple indicateur de performance ; c’est la clé de voûte d’une production efficace et optimisée. En comprenant le TRS et ses trois sous-indicateurs, en collectant les bonnes données avec rigueur, et en automatisant ce processus avec les technologies appropriées, tu peux transformer ta gestion de production.

L’analyse précise de la disponibilité opérationnelle te permet de détecter les dysfonctionnements non seulement au niveau des machines mais aussi dans l’ensemble du processus de production. Cela te donne une vision claire et globale, essentielle pour prendre des décisions éclairées et proactives.

Cependant, la route vers l’optimisation passe par une bonne formation des équipes et une clarté absolue dans la classification des arrêts. Que tu optes pour une collecte manuelle ou automatisée, l’objectif reste le même : obtenir des données fiables et exploitables pour maximiser la performance de tes équipements.

Même si l’investissement dans des systèmes automatisés peut effrayer de prime abord, il s’avère rentable rapidement en réduisant les erreurs, en augmentant la rapidité de mise à jour des données et en améliorant la prise de décision. Une production optimisée repose sur une compréhension fine et une gestion rigoureuse de la disponibilité opérationnelle. Alors, ne laisse rien au hasard, et donne à tes machines et à tes équipes les outils pour exceller.

En adoptant ces pratiques, tu assures non seulement une meilleure performance de tes machines mais aussi une amélioration continue de ton processus de production. Embrasse cette approche, et tu verras tes résultats s’améliorer de manière significative. La disponibilité opérationnelle n’est pas seulement un indicateur ; c’est le reflet de la santé et de l’efficacité de toute ton organisation.

Si tu souhaite te lancer dans l’amélioration de tes performances, on t’a préparé un petit guide pratique.